A fabricação de rações compostas é um processo-chave na produção de suínos, em que a uniformidade e a qualidade da mistura desempenham um papel fundamental no sucesso, tanto da fábrica de ração quanto da granja.

Um processo de mistura adequado garante uma distribuição uniforme dos nutrientes e tem impacto direto sobre o desempenho produtivo, a saúde e o bem-estar dos animais, além da eficiência econômica.

Uma mistura deficiente pode comprometer a eficiência alimentar, afetando a rentabilidade da produção suinícola. Este artigo explora os fatores que influenciam o processo de mistura e seu impacto tanto na fábrica quanto na granja.

A qualidade da ração para suínos começa com uma formulação nutricional adequada, que deve atender às necessidades dos animais em cada fase da vida. No entanto, uma mistura inadequada pode comprometer a eficácia da formulação original, gerando segregação de ingredientes que afeta a digestibilidade e a saúde dos suínos. Por outro lado, uma mistura homogênea garante que cada animal receba uma dose constante de nutrientes, otimizando sua saúde e desempenho.

O processo de mistura na fábrica

O processo de mistura é um dos mais críticos na fabricação de rações compostas. O principal objetivo é garantir a distribuição uniforme de todos os ingredientes — desde os macronutrientes (cereais, proteínas, minerais, aminoácidos e gorduras) até os micronutrientes (vitaminas, minerais traço, enzimas e aditivos). Uma mistura deficiente pode resultar em variações nutricionais que afetam a saúde e o desempenho dos animais.

A escolha do misturador é fundamental e deve levar em consideração as características dos ingredientes e as exigências da produção. Os modelos mais comumente utilizados são os misturadores horizontais de pás ou helicoidais.

- Os misturadores de pás são ideais para ingredientes de maior viscosidade ou densidade, pois geram um movimento mais agressivo que facilita a incorporação homogênea.

- Já os misturadores helicoidais são mais adequados para materiais de menor densidade.

O tempo de mistura é um fator-chave para garantir a uniformidade da ração. Um tempo insuficiente pode gerar uma distribuição desigual dos ingredientes, comprometendo a qualidade do produto final. Por outro lado, um tempo de mistura excessivo pode degradar a estrutura dos ingredientes e afetar suas propriedades nutricionais.

É essencial controlar com precisão tanto o tempo quanto as condições de mistura para assegurar uma mistura homogênea — especialmente considerando que esses parâmetros podem variar conforme a composição da ração.

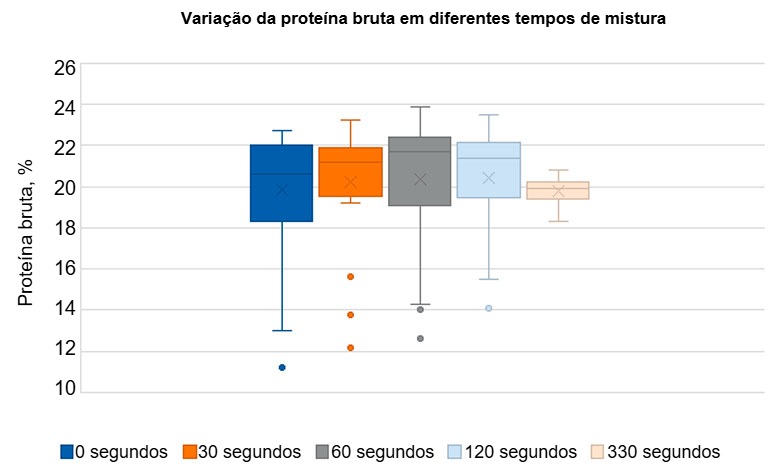

Groesbeck et al. (2007) realizaram um estudo para avaliar como o tempo de mistura influencia na uniformidade da ração. Ao analisar o teor de proteína bruta em rações misturadas por diferentes períodos, observaram que o aumento no tempo de mistura melhorava a distribuição uniforme da proteína.

Seguindo a mesma linha de pesquisa, Rocha et al. (2022) avaliaram o efeito do tempo de mistura sobre o coeficiente de variação da ração para frangos de corte. A análise foi realizada utilizando microtraçadores como ferramenta de avaliação. Os resultados obtidos são apresentados na tabela a seguir.

Tabela 1. Demonstra o efeito do tempo de mistura (30, 60, 90 e 120 segundos) sobre o coeficiente de variação das rações para frangos de corte, onde se observa que, quanto maior o tempo de mistura, menor o coeficiente de variação. Adaptado de Rocha et al., 2022.

| Ração | ||||

|---|---|---|---|---|

| Tratamento | Fase 1 CV (%) |

Fase 2 CV (%) |

Fase 3 CV (%) |

Fase 4 CV (%) |

| 30s | 35,90 | 49,50 | 34,80 | 40,80 |

| 60s | 20,40 | 22,60 | 11,90 | 10,00 |

| 90s | 10,70 | 8,90 | 9,80 | 10,80 |

| 120s | 7,50 | 5,40 | 5,40 | 5,80 |

| P-linear | <0,0001 | <0,0001 | <0,0001 | <0,0001 |

| P-quadrático | <0,0001 | <0,0001 | <0,0001 | <0,0001 |

Impactos das rações sobre os animais

Uma ração bem misturada garante que os suínos recebam uma distribuição consistente de nutrientes em cada porção, o que favorece indicadores zootécnicos-chave como o ganho de peso diário (GPD), o consumo diário de ração (CDR) e a conversão alimentar (CA). Esses efeitos impactam diretamente o crescimento dos animais e a eficiência no uso dos nutrientes, como demonstram os resultados de Groesbeck et al. (2007).

Tabela 2. Efeito do tempo de mistura sobre o desempenho zootécnico de leitões. As rações foram misturadas por 0, 30, 60, 120 e 330 segundos, respectivamente. Adaptado de Groesbeck et al., 2007.

| Tempo de mistura | ||||||||

|---|---|---|---|---|---|---|---|---|

| 0s | 30s | 60s | 120s | 330s | EP | P-valor linear | P-valor quadrático | |

| 0-14 dias de vida | ||||||||

| Peso inicial, kg | 6,30 | 6,30 | 6,30 | 6,30 | 6,30 | 0,16 | 0,42 | 0,65 |

| GPD, g | 190,00 | 249,00 | 245,00 | 256,00 | 280,00 | 23,25 | 0,01 | 0,10 |

| CRD, g | 253,00 | 298,00 | 275,00 | 292,00 | 314,00 | 19,04 | 0,03 | 0,49 |

| CA | 1,33 | 1,20 | 1,12 | 1,14 | 1,12 | 0,05 | 0,03 | 0,03 |

| 14-28 días de vida | ||||||||

| GPD, g | 473,00 | 562,00 | 569,00 | 595,00 | 646,00 | 48,50 | 0,01 | 0,12 |

| CRD, g | 687,00 | 822,00 | 793,00 | 841,00 | 889,00 | 56,14 | 0,01 | 0,17 |

| CA | 1,45 | 1,46 | 1,39 | 1,41 | 1,38 | 0,03 | 0,11 | 0,32 |

| 0-28 dias de vida | ||||||||

| GPD, g | 331,00 | 405,00 | 407,00 | 426,00 | 463,00 | 35,04 | 0,01 | 0,01 |

| CRD, g | 470,00 | 560,00 | 534,00 | 566,00 | 601,00 | 35,89 | 0,01 | 0,19 |

| CA | 1,42 | 1,38 | 1,31 | 1,33 | 1,30 | 0,03 | 0,04 | 0,10 |

| Peso final, kg | 15,60 | 17,60 | 17,70 | 18,30 | 19,30 | 1,20 | 0,01 | 0,89 |

EP = Erro padrão.

A conexão entre a fábrica e a granja

O impacto de um processo de mistura eficiente vai além da fábrica de ração — ele se reflete diretamente na granja. Uma ração bem misturada melhora a produtividade dos suínos, otimizando a rentabilidade da granja. Por isso, é fundamental que a fábrica mantenha uma comunicação constante com a granja para ajustar qualquer desvio que possa ser observado.

Um ponto importante a ser considerado no caso das rações fareladas é a distância entre a fábrica e a granja, já que o transporte por longas distâncias pode afetar a uniformidade da ração. A vibração durante o transporte favorece a desmistura, especialmente quando há grande variação no tamanho das partículas.

Conclusão

A uniformidade e a qualidade da mistura de rações para suínos são cruciais para o desempenho produtivo, a saúde e o bem-estar dos animais, assim como para a eficiência econômica da produção. Uma mistura adequada garante que os animais recebam uma dieta equilibrada e nutricionalmente adequada, favorecendo seu crescimento e desempenho. Por outro lado, uma mistura deficiente pode causar desequilíbrios nutricionais, problemas de saúde e aumento nos custos operacionais. O investimento em tecnologias de mistura eficientes, na capacitação da equipe e no monitoramento constante da qualidade do processo são essenciais para garantir a sustentabilidade e a rentabilidade tanto na fábrica de ração quanto na granja.

Recomendações para uma mistura ótima

- Seleção de equipamentos adequados: é fundamental escolher um misturador que se adeque ao tipo de ingredientes e ao porte da operação. Os misturadores devem ser, idealmente, de aço inoxidável, de fácil limpeza e manutenção, garantindo não apenas uma mistura homogênea, mas também a segurança e a inocuidade das rações.

- Tamanho de partícula das matérias-primas: os ingredientes devem apresentar tamanhos de partícula o mais uniforme possível. Diferenças significativas no tamanho das partículas dificultam a homogeneização da mistura e comprometem a qualidade da ração.

- Monitoramento contínuo: é importante realizar um monitoramento constante do processo de mistura, utilizando ferramentas como microtraçadores ou microminerais para avaliar a homogeneidade. Recomenda-se que esse controle seja feito pelo menos uma vez ao ano, sendo ideal atingir um coeficiente de variação (CV) menor ou igual a 5%.