Erros nesta etapa podem levar a grandes perdas econômicas para o produtor, razão pela qual devem estar sempre dentro dos pontos críticos de controle em fábricas de rações balanceadas.

Recebimento

O processo de recebimento de matérias-primas inicia-se com os requisitos de qualidade e especificações das mesmas, neste documento estão as características esperadas, desde as organolépticas até as físico-químicas. Isto permite acordar com os fornecedores as particularidades das matérias-primas a adquirir, preços, descontos em caso de não cumprimento, etc. Dessa forma, no momento do recebimento das matérias-primas, ele servirá como um roteiro que indicará quais pontos de controle devem ser levados em consideração.

O primeiro contato da granja com o insumo a entrar é extremamente importante, é onde começamos a verificar sua qualidade e a partir disso definimos seu uso, pensando em uma estratégia de acordo com a categoria de animais.

Tabela 1. Especificação de qualidade: óleo de soja degomado

| Parâmetros organolépticos | ||

|---|---|---|

| Parâmetro | Padrão | Frequência de análises |

| Cor | Levemente amarelo 38.0 vermelho 4.2 (laranja amarelado) | Cada recebimento |

| Odor |

Característica agradável, sem odor rançoso |

Cada recebimento |

| Aspecto | Aspecto característico | Cada recebimento |

| Parâmetros físico-químicos | |||

|---|---|---|---|

| Parâmetro | Mínimo | Máximo | Frequência de análises |

| Acidez (%) | - | 0,50 | Cada recebimento |

| Umidade (%) | - | 0,15 | Cada recebimento |

| Índice de peróxidos (meq/kg) | 0.00 | 0,00 | Cada recebimento |

| Sedimentos | - | 0,10 | Cada recebimento |

Amostragem

Simultaneamente ao recebimento, deve ser realizada a amostragem das matérias-primas. Este é o primeiro elo da cadeia do processo de controle de qualidade, se for realizado de forma incorreta, os resultados produzidos pelo laboratório não serão confiáveis, nem as decisões tomadas serão corretas, gerando grandes perdas econômicas para o produtor.

O objetivo no momento da amostragem é representar todo o lote recebido em uma pequena porção. Para isso, é fundamental ter um protocolo de amostragem e respeitá-lo rigorosamente, devendo ser estabelecido como fazê-lo, os responsáveis e a frequência.

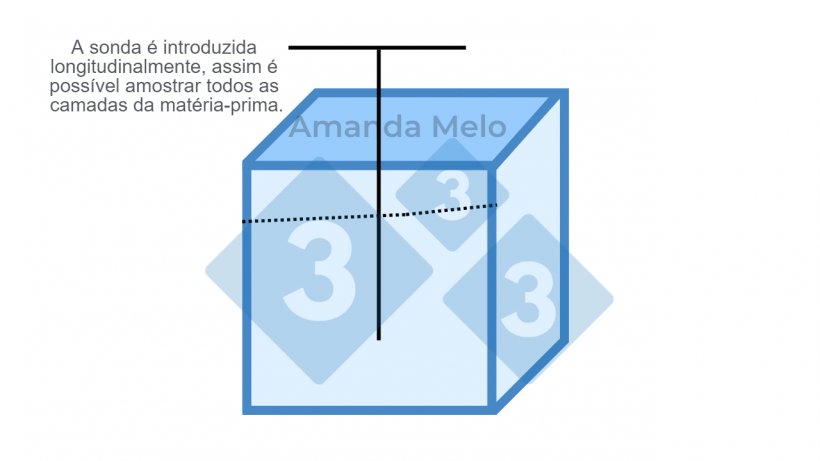

Para matérias-primas a granel, como caminhões moegas, é necessário ter um medidor tipo sonda longo e inseri-lo em diferentes pontos da carga (figura 1), despejar cada ponto amostrado em uma mesa para visualizar os diferentes extratos, fazer um pool com cada ponto e enviar a amostra final ao laboratório para realizar as análises correspondentes.

No caso de silos aéreos, para conhecer a totalidade da massa, recomenda-se recircular ou transportar o material e, através de uma abertura que possibilite a coleta de amostras, coletar pequenas frações de produto ao longo do tempo de recirculação.

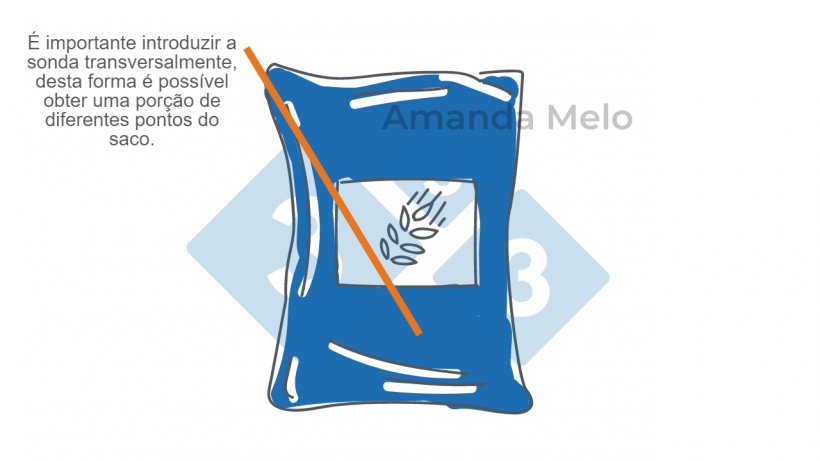

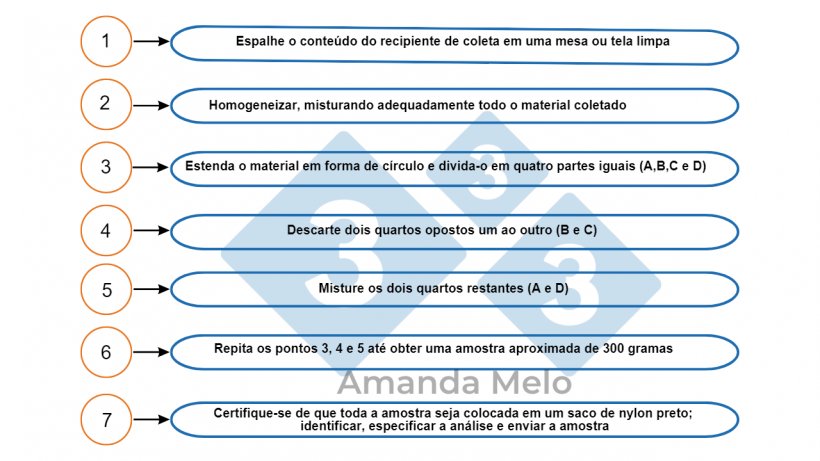

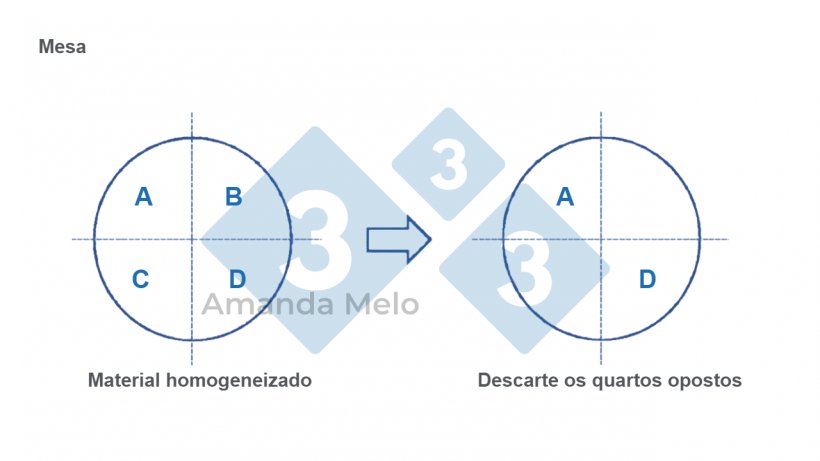

Para matérias-primas em sacos ou big bags, normalmente é recomendado amostrar aleatoriamente 10% do total, fazer um pool com cada embalagem amostrada, dividir e enviar ao laboratório (figuras 2 a 5).

A amostragem dos óleos vegetais, caso venham em caminhões basculantes, deve ser realizada retirando-se pequenas alíquotas durante o tempo que durar a descarga. Se eles vierem em tanques, colete aleatoriamente 10% do total de tanques.

Em resumo, o mais importante na hora de amostrar matérias-primas é não perder de vista que a massa total deve ser representada em uma pequena porção e usar o senso crítico para alcançá-la de acordo com cada realidade.

Armazenamento

Na etapa de estocagem, o objetivo é manter a qualidade com que as matérias-primas entraram na granja. A diminuição da qualidade por falhas neste ponto pode representar perdas econômicas diretas pelo confisco de insumos ou indiretas com a perda do desempenho produtivo dos animais que o consumiram.

Os grãos são geralmente armazenados em silos aéreos. Nesse tipo de armazenamento, é muito importante levar em consideração a limpeza prévia dos grãos, pois impurezas orgânicas podem levar a uma deterioração mais rápida do grão, além de apresentar sementes tóxicas para suínos (ex. Datura ferox), além de acúmulo de poeira dentro dos silos que aumenta o risco de incêndios e o desenvolvimento de pragas. Contaminação física com pedaços de metal, pedras, etc. pode danificar linhas de distribuição, silos e moinho. Além disso, é importante controlar a umidade dos grãos que entram no silo, pois quanto maior a umidade, mais rápido eles se decompõem.

Outro ponto de atenção são as características dos silos utilizados, em casos de armazenamento superior a 30 dias é importante ter um sistema de recirculação e ventilação, bem como controle de sua temperatura interna. Por outro lado, é fundamental que o desenho do silo permita uma limpeza adequada e o mínimo acúmulo de poeira. Somado ao bom estado de conservação para evitar vazamentos e filtrações, além de possuir equipamentos bem ajustados para evitar perdas.

Os produtos em sacos ou big bags devem ter uma área de armazenamento específica que tenha piso, teto e paredes em bom estado de conservação, bem como boa ventilação, abrigo da luz e ausência de umidade. Devem estar sempre sobre plataformas (paletes), com distância mínima de 20 cm das paredes, visando evitar a absorção de umidade e o desenvolvimento de pragas.

Seja para armazenamento a granel (silos) ou em sacos (galpão ou armazém), é fundamental ter um programa de limpeza e desinfecção dos espaços, além de controle abrangente de pragas (insetos, roedores, aves) que podem ser vetores de doenças e, por sua vez, acelerar o processo de deterioração e perda de qualidade das matérias-primas.

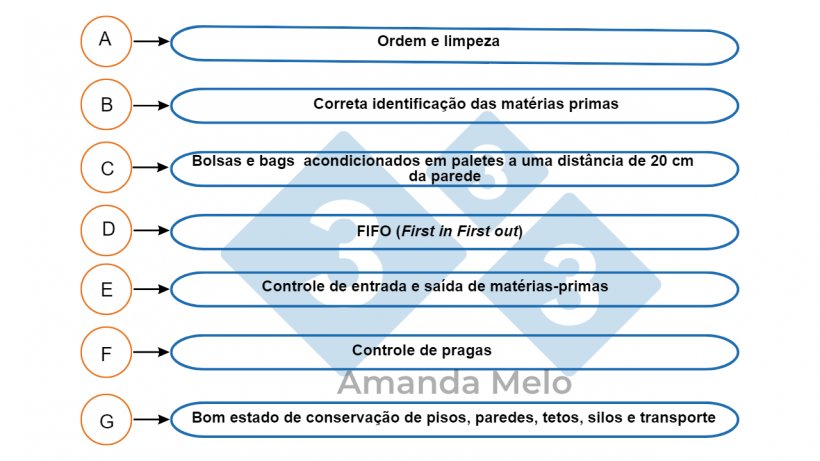

Nesta fase é fundamental conhecer e respeitar o FIFO (First in, First out), ou seja, o que primeiro entra no armazém é o primeiro a ser consumido, evitando assim armazenar produtos vencidos. Para cumprir este princípio, é necessário ter um armazém/silo ordenado e limpo, e identificar e registar corretamente todas as matérias-primas que entram no estabelecimento (figura 6).