A biocontenção e / ou segregação são alguns dos componentes mais valiosos da biossegurança. Esses protocolos são estabelecidos para impedir a possível exposição a agentes infecciosos e, se ocorrer, contê-lo o mais rápido possível e o mais próximo possível do caso inicial ("início do problema"). Hoje, nos sistemas de produção suína, os agentes infecciosos se movimentam com mais facilidade, devido ao transporte. A cadeia de produção de suínos usam o transporte diariamente, não apenas para o movimento de pessoas e entrega de alimentos, mas também para o movimento contínuo de animais. Neste primeiro artigo, revisaremos os desafios que devemos superar para alcançar uma biossegurança mais eficiente em veículos de transporte/cargas de suínos.

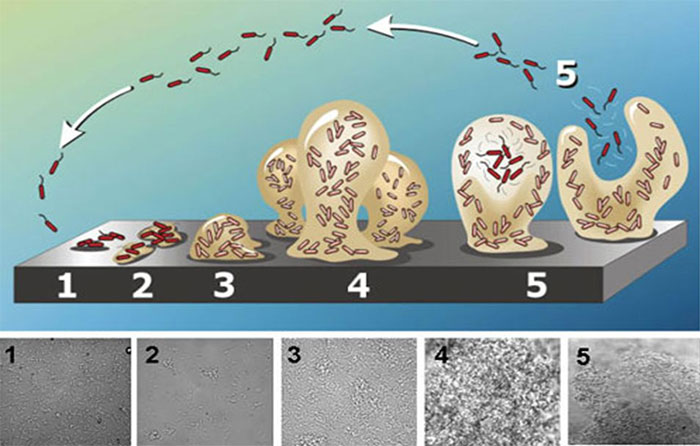

O primeiro desafio para obter uma superfície completamente limpa é a presença de biofilme. O biofilme é composto por uma secreção de polímeros extracelulares e microorganismos que se acumulam em superfícies inertes (imagem 1). Nos ambientes de produção animal, isso ocorre por exemplo, devido ao acúmulo de secreções ao longo do tempo e pode ser agravado pelo tipo de matéria orgânica e pelo conteúdo do perfil mineral da água utilizada. O biofilme atua como uma barreira mecânica que diminui a eficácia dos desinfetantes. Detergentes ácidos podem penetrar no biofilme, tornando sua superfície mais suscetível a desinfetantes e tornando o processo mais eficaz, pois são aplicados a uma superfície que já removeu incrustações e biofilmes.

O segundo desafio é a matéria orgânica que, juntamente com o biofilme, pode se tornar um substrato para o crescimento de bactérias e para o desenvolvimento de diferentes desafios microbiológicos. As dobradiças e os cantos dos equipamentos e veículos retêm matéria orgânica residual. O acúmulo de biofilme é um fator crítico, pois limita a eficácia dos desinfetantes nos organismos de superfície. Os microrganismos usam esses biofilmes como um escudo e uma estrutura que lhes permite permanecer nas superfícies e continuar a afetar superfícies que se acreditava estarem limpas.

O terceiro desafio tem a ver com a porosidade da superfície a ser limpa. A superfície ideal é em aço inoxidável, embora o alumínio também possa favorecer os processos de limpeza. No entanto, por outro lado, a presença de madeira ou outros materiais similares altamente porosos representa um desafio para eliminar a matéria orgânica e os biofilmes. É mais fácil limpar superfícies com pouca ou nenhuma porosidade. No caso de superfícies mais porosas, devemos tentar compensar com ação mecânica e / ou pressão para uma melhor incorporação do detergente na superfície (imagem 2).

O quarto desafio é a qualidade da água e seu conteúdo químico e microbiológico. O alto conteúdo mineral, como manganês, ferro, cálcio, além de pH e depósitos de sal, pode interferir negativamente na química do desinfetante, além de servir como substrato para bactérias. A água dura pode facilitar a formação de incrustações que gradualmente se tornam mais visíveis com a alteração da cor das superfícies de alumínio. Algumas bactérias crescem melhor em ambientes com altos teores de ferro, manganês e minerais, o que facilita seu estabelecimento e permanência em uma superfície, principalmente naquelas com condições favoráveis de porosidade.

O quinto desafio é o tempo e o sistema de fluxo de trabalho. Esse momento representa um desafio crítico no centro de lavagem de caminhões, pois, se a limpeza a seco não for realizada corretamente (a primeira etapa que remove a matéria orgânica), pode se sobrepor ao uso de água pressurizada, contaminando outras áreas. As superfícies devem estar secas antes de usar o desinfetante, o que pode ser comprometido se os tempos não forem corretos e, finalmente, os reboques podem deixar a instalação sem ter tempo para secar, depois de usar o desinfetante ou, pior ainda, condições de chuva, causando diluição e lavagem.

O sexto desafio é a consistência; A qualidade e manutenção dos equipamentos para a aplicação do produto: pressão da água e aquecedores. O equipamento adequado está sendo usado? A pressão está correta? E a faixa de temperatura? E a qualidade da espuma alcançada? A cobertura e a diluição devem ser avaliadas e ajustadas quando necessário. Além de usar o produto certo, precisamos ter uma equipe de aplicação adequada e eficiente.